回轉支承在光伏發電,高空作業,工程機械爪具等領域的作用可以說是非常大的,而相應的,在回轉支承高負荷的工作中也難免會出現一些問題,比如說,回轉支承的抖動問題,那么,回轉支承使用中抖動怎么回事?該怎樣預防抖動現象的發生呢?今天,小編就來為大家介紹一下回轉支承的抖動原因及預防措施,希望可以幫到大家。

一、回轉支承抖動原因

1、齒輪的加工不夠精密

回轉支承其齒輪精度等級應在7~11級之間,決定著回轉支承傳動的平穩性、載荷分布的均勻性及傳動準確性。齒輪精度越高,嚙合齒面接觸斑點就越密集,這樣其噪聲值減低、運作平穩性提高。

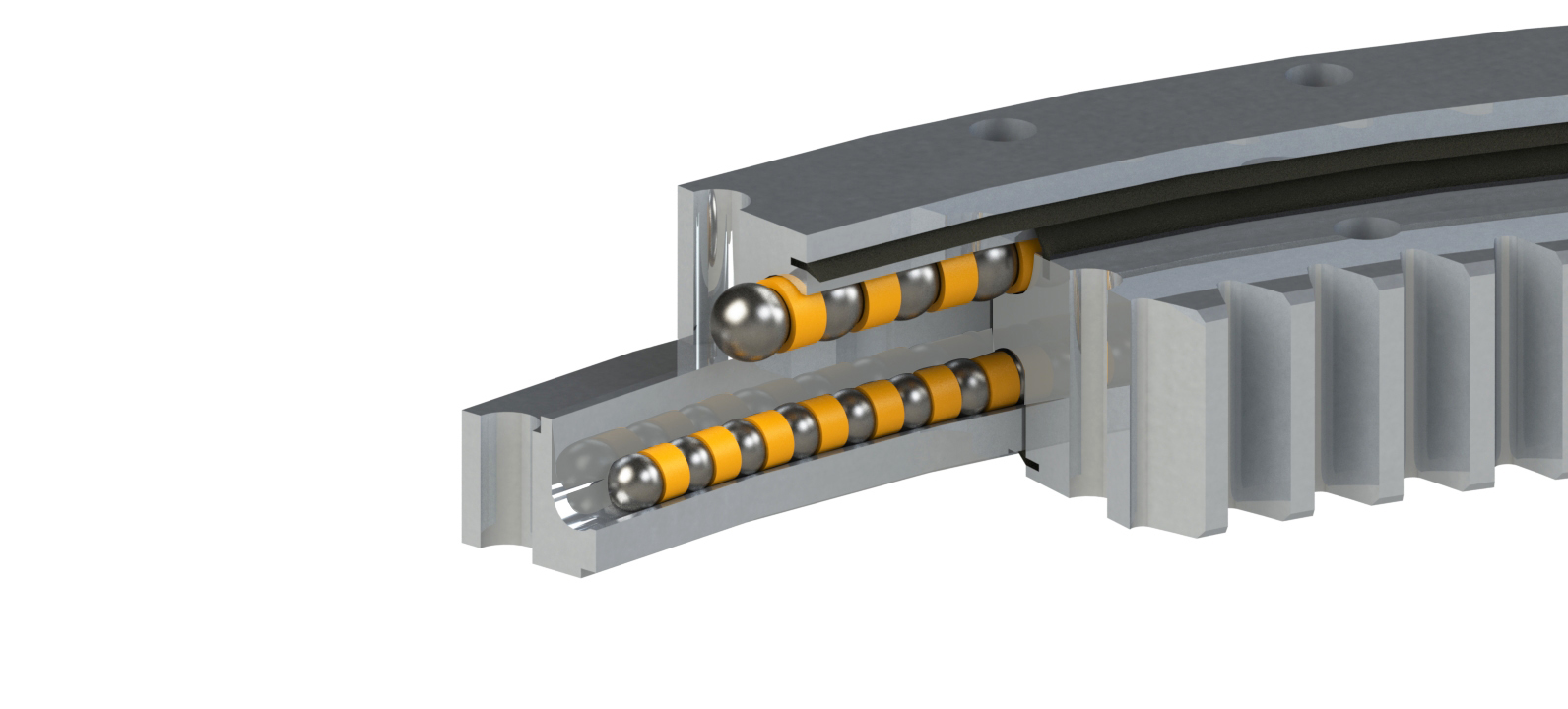

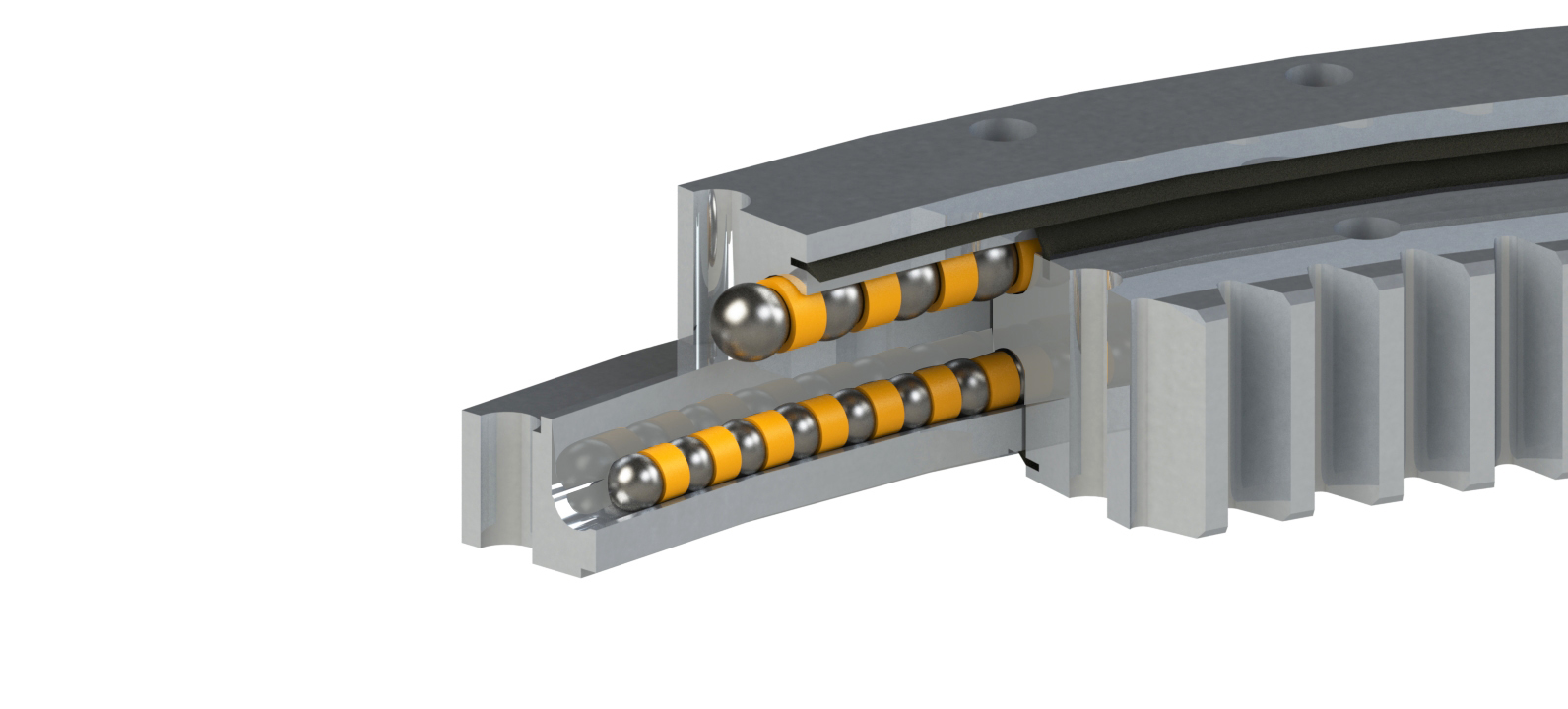

2、回轉支承內部加工精度

單排四點接觸球式回轉支承內部的鋼球加工精度和內部滾道的加工精度不高,或存在質量缺陷及滾道內缺少潤滑油滾體與隔塊碰撞,直接影響回轉支承運轉的平穩性和噪聲的大小,因此檢查回轉支承缺陷時,有時候通過更換鋼球來降低故障發生頻率。

3、齒輪及啟動電機的質量問題

由于齒輪受載工作時間長后,齒面節線附近就會出現小塊金屬或者條形金屬鐵屑的脫落,形成點蝕或者啃齒。齒面點蝕隨工作時間的增大而不斷擴展這樣使得嚙合的齒形損壞,回轉時的噪聲和沖擊增大,周而復始沖擊下來的金屬顆粒又加快了齒面的磨損,形成惡性循環。再加上回轉機構中啟動電機的制造和裝配存在自身缺陷自身產生沖擊性抖動,驅動輪跟支承的嚙合過程工作不穩定,這樣也增大了抖動的頻率及異響噪聲的分貝。

4、上下支座焊接缺陷

如果焊接的質量不合格就需要對焊縫缺陷進行返修、補焊。在補焊修復時不但會產生新的焊接應力而且對機加工安裝面的平面度也會產生極大影響,同時焊接產生的電流在通過回轉支承時對內部滾動體和滾道也會造成一定的損害。另外,在制造裝配中產生的裝配誤差,現場安裝中銷軸的穿裝和螺栓的預緊如果達不到規定的要求,也會產生異響或者抖動。

二、回轉支承抖動預防措施

1、回轉支承內部潤滑

在日常的使用中應當及時、按時按使用說明書中對各個部件按潤滑劑、潤滑方式、潤滑周期規定進行潤滑。對應球類回轉支承一般每運轉100小時加注一次,滾柱類回轉支承每50小時加注一次,對于灰塵多、濕度大、溫差高的特殊工作環境應當縮短潤滑周期。每次潤滑必須將滾道注滿直至潤滑油滲出,加注的同時需要慢慢轉動回轉支承使得潤滑脂均勻填充。通過加注潤滑油保養,可以減少齒輪副之間的摩擦力,減緩齒輪齒圈的磨損速度,形成的油膜也可以起到減震圈的作用,消除運轉中產生的部分振動能量。另外潤滑油膜還可以很好的潤滑清潔各摩擦面,防止銹蝕,消除了鐵屑對摩擦表面的影響。從而降低運轉的摩擦噪音增大支承的使用壽命。

2、緊固螺栓

回轉支承與上下支座的連結螺栓除了承受預緊力外還有受軸向脈動載荷,這樣就會造成螺栓拉長或者連接面變形,使得螺栓松動。螺栓聯結松動預緊力達不到要求后軸向間隙增大,滾動體受到較大傾覆力矩旋轉,滾道邊緣受到巨大的接觸應力,造成滾道邊緣破壞。所以必須定期檢查回轉支承螺栓的緊固情況,使其達到規定的預緊力,其預緊力一般為400-500N.m。

3、安裝及運行

安裝回轉支承應選用高強度螺栓,螺栓及螺母應符合GB3098.1及GB3098.2標準要求禁止使用彈簧墊圈。在安裝螺栓擰緊前,須進行大小齒輪嚙合調整(側隙),應保證回轉支承與小齒輪嚙合符合要求。擰緊安裝螺栓應在180°,安裝平面必須清潔、平整,不得有毛邊、鐵屑等雜物,其平面必須滿足以下要求:回轉支承在運行中往往也會出現斷齒故障,所以在運行中也要考慮到風力對回轉支承的影響,如果超過規定風力作業或停止作業后吊臂不能隨風自由轉動,這樣可能會損壞與支承嚙合的齒輪或者回轉支承,嚴重就會發生安全事故。所以在安裝及運行都應做好詳細檢查。

以上就是小編為大家總結的回轉支承使用中抖動怎么回事,抖動的原因及預防措施的全部內容了,我們了解到回轉支承抖動的原因有齒輪加工不精密,內部加工精度不高,電機質量問題等,可以采用內部潤滑,緊固螺栓等方法來預防抖動,另外,大家如果在實際操作中有什么疑問,還可以電話聯系我們,我公司是轉盤軸承廠家,庫存充足,型號種類齊全,歡迎您的來電咨詢,我們將為您提供較為優質的解答。

相關文章

轉盤軸承發熱怎么回事?發熱原因及解決辦法